Úvod

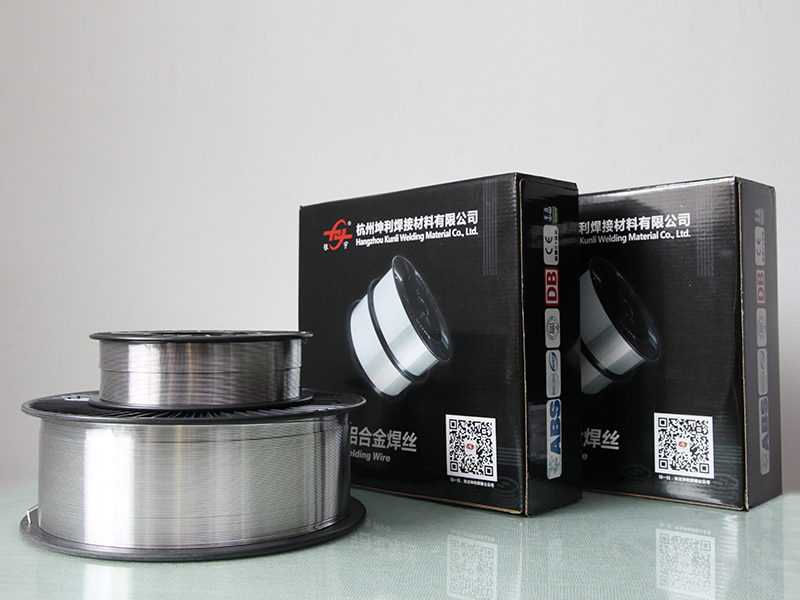

Pórovitost nebo plynové dutinou ve svarovém kovu vážně snižuje mechanickou pevnost a únavovou životnost. Dochází k tomu proto, že vodík, vysoce rozpustný v kapalném hliníku, je prakticky nerozpustný, když kov tuhne, což plyn vytlačuje ven a tvoří bubliny. Naše řešení přesahuje standardní čištění. Kontrolujeme samotný přídavný kov a zajišťujeme, že povrch je nedotčený, vnitřní struktura je hustá a obal je kompletní bariérou proti vlhkosti. Tento proaktivní přístup zajišťuje, že přídavný kov není zdrojem vodíku, a přesouvá pozornost na správnou přípravu základního kovu a řízení procesu pro uživatele.

Specifikace

| Cílení na klíčovou vadu | Pórovitost svaru (zachycení vodíku) |

| Funkce zpracování | Pokročilé chemické leptání, povrchová deoxidace |

| Balení | Vakuově uzavřené, fólií laminované balení s vysoušecími látkami |

| Stav povrchu | Zaručený nízký obsah vlhkosti a oxidů |

| Testování | Rutinní radiografické testování svarových kuponů pro potvrzení nízkého indexu porozity |

Aplikace a řešení

-

Svařování tlakových nádob: Výroba nádrží a nádob, kde je vnitřní pórovitost nepřijatelná kvůli jejímu dopadu na integritu tlaku a přijatelnosti NDT.

-

Vysoce spoje: Svařování součástí, u kterých očekává únavové zatížení, protože pórovitost působí jako solidní konstrukční napětí, která v únavové trhlině.

-

Automatizované svařování: Používá se ve vysokorychlostních robotických svařovacích buňkách, kde je ruční čištění cívky drátu nepraktické a konzistence plniva je kritická.

-

Thick Section Welding: Používá se pro víceprůchodové svary, kde velký objem svaru zvyšuje celkový potenciál pro akumulaci vodíku a tvorby poréznosti.

FAQ

- Otázka: Jaký je primární zdroj vodíku při svařování hliníku? Odpověď: Primárním zdrojem je vlhkost. To zahrnuje vlhkost absorbovanou do porézní oxidové vrstvy na povrchu základního kovu, vlhkost v ochranném plynu nebo vlhkost adsorbovanou na povrchu výplňového drátu.

- Otázka: Co může svářeč udělat pro snížení pórovitosti? Odpověď: Mezi klíčové kroky patří důkladné čištění základního kovu (odmaštění a odstranění oxidové vrstvy těsně před svařováním), zajištění čistého ochranného plynu (např. argon) a potvrzení, že přídavný je čistý a suchý.

- Otázka: Jak se měří porozita v konečném svaru? A: Porozita se obvykle kvantifikuje pomocí radiografického testování (RT) (rentgen). Kódy určují maximální povolenou velikost a rozložení pórů. "Index pórovitosti" je běžná průmyslová metrika.