Hliníkový svařovací drát

ER5087 Hořčíkový svařovací drát

5087 je asi 4,5% magnezium hliníkového plniva přidaného micro Zr, který působí jako obilný refiner, má vysokou pevnost, vynikající odolnost proti korozi, lepší ohýbání vlastností a vynikající odolnost vůči citlivosti na praskání, doporučené pro svařování série hliníkových slitin, atd. Hlavní série, 6000 série, 6000 série, 6000 série, 6000 série, 6000 série, 6000, série 6000, 6 000 série, 7000, 702020202020202020202020202020, Attv. Lodě, offshore zařízení, skladovací nádrže, železniční doprava, vysokorychlostní vlaky, automobily a další průmyslová odvětví.

Popis výrobku

ER5087 Hořčík Aluminium Svařování drát - Precision Alioy Solution pro lehké kovové spojení

Funkce produktu

- Stabilita složení: Ukončováno pro udržení konzistentních poměrů hořčíku a hliníku, což snižuje defekty ve svarech.

- Odolnost proti korozi: Poskytuje spolehlivou odolnost proti oxidaci a degradaci životního prostředí v mořských a automobilových aplikacích.

- Svařtelnost: Optimalizováno pro procesy svařování TIG a MIG, zajištění hladké fúze a minimálního rozstřiku během spojení operací.

Popis produktu

Svařovací drát ER5087 Hořčík Hliníkový svařování je speciálně formulován pro spojování slitin hliníkového magnezia s vysokou pevností. Prvky legíny jsou vyvážené tak, aby podporovaly konzistentní stabilitu oblouku a hloubku penetrace, zejména vhodné pro mořské struktury, dopravní rámce a lehké průmyslové komponenty.

Drát se vyrábí pod přísným dodržováním standardů AWS A5.10, což zajišťuje rozměrovou přesnost a chemickou konzistenci. ER5087, certifikováno pro procesy průmyslového svařování, umožňuje přesnou kontrolu nad tvorbou kuliček a metalurgických vlastností, snižování požadavků na dokončení po západu a zachování strukturální integrity.

Technické specifikace

| Parametr | Hodnota |

| Typ slitiny | Hliníkový magnesium |

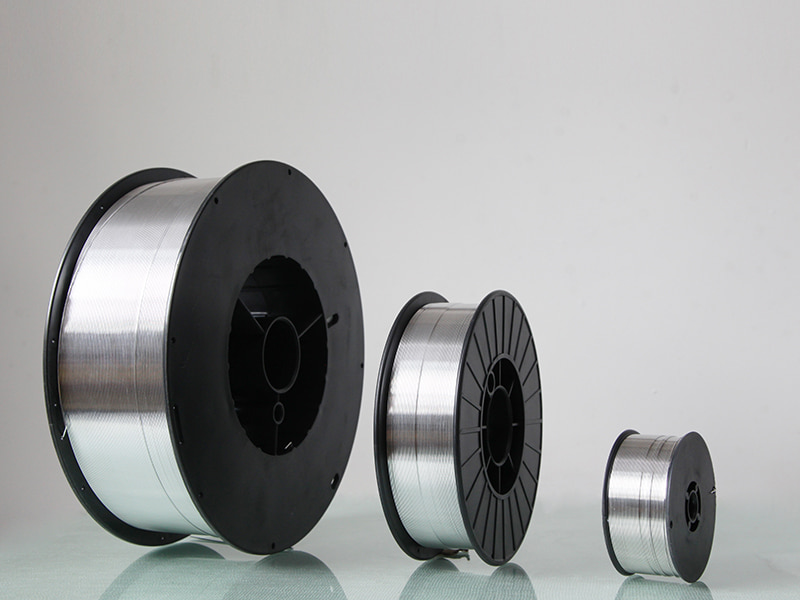

| Průměr | 1,2 mm, 1,6 mm |

| Pevnost v tahu | 260-300 MPa |

| Prodloužení | 12-18% |

| Rozsah tání | 580-640 ° C. |

| Norma | AWS A5.10 ER5087 |

Aplikace

Tento svařovací drát je vhodný pro následující průmyslové scénáře:

- Struktury mořských plavidel, včetně trupů a paluby vyrobených z hliníkových slitin série 5xxx

- Automobilový podvozek a lehké rámy vyžadující odolnost proti korozi a strukturální integritu

- Průmyslové vybavení a zásobní nádrže vyrobené z listů z hliníkových magnesium

FAQ

Jaké procesy svařování jsou kompatibilní s drátem ER5087?

ER5087 je kompatibilní s svařovacími procesy MIG (GMAW) a TIG (GTAW). Pro svařování MIG zajišťuje správné složení plynu, jako je čistý argon nebo argon-heliové směsi, optimální stabilitu a penetraci oblouku.

Lze svařovací drát ER5087 použít pro aplikace slané vody?

Ano, ER5087 obsahuje hořčík v kontrolovaných koncentracích, což zvyšuje odolnost proti korozi, takže je vhodný pro mořské a pobřežní struktury vystavené prostředí slané vody.

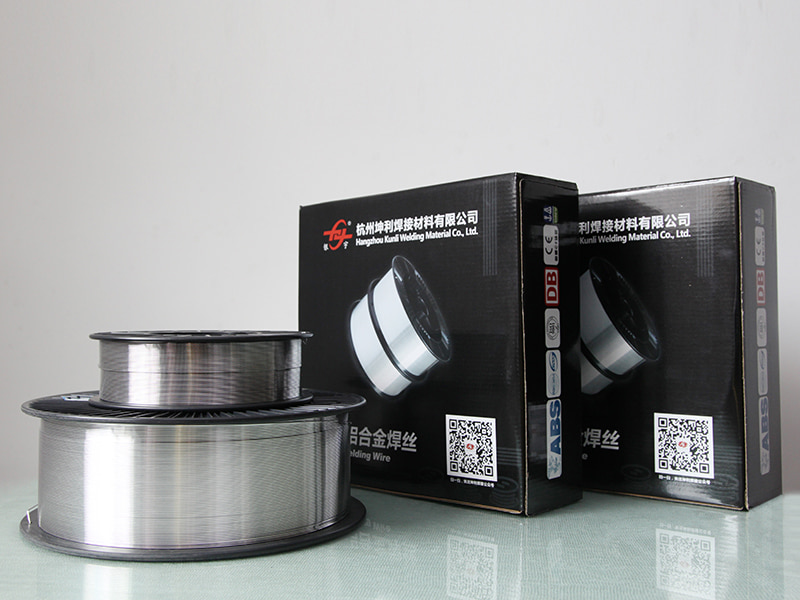

Jaké jsou úvahy o úložišti a manipulaci pro dráty ER5087?

Uložte drát v suchém prostředí kontrolovaném teplotě, aby se zabránilo oxidaci povrchu. Vyvarujte se mechanické deformace během přepravy a udržujte původní cívky nebo balení, dokud se nepoužíte k zajištění konzistence výkonu svařování.

ER5087 Hořčíkový svařovací drát

Pochází z Číny,

Marketing do světa.

-

30+

POUŽÍVÁ SE V SEKTORU TECHNOLOGIE TĚŽKÉHO PRŮMYSLU

-

35

LÉTA ZKUŠENOSTÍ VÝZKUMU A VÝVOJE

-

200+

DRUŽSTEVNÍ VELKÉ VÝZKUMNÉ A VÝVOJOVÉ INSTITUCE

-

20+

ZEMĚ A REGIONY GLOBÁLNÍHO OBCHODU

Pochází z Číny,

Marketing do světa.

Více než 90 % našich operátorů v terénu má odborné a technické vzdělání a dlouholeté zkušenosti se zpracováním a montáží zařízení. Právě díky tomuto jednotnému, oddanému, průkopnickému, kvalifikovanému a zkušenému týmu mohou být technologie a produkty společnosti neustále aktualizovány a vylepšovány.

Pošlete nám zprávu

Související produkty

-

Ukázat více

Ukázat více

5154 Svařovací drát z hliníku

-

Ukázat více

Ukázat více

ER4043 Křemíkový svařovací drát

-

Ukázat více

Ukázat více

ER4047 Hliníkový svařovací drát

-

Ukázat více

Ukázat více

ER5154 Al-Mg slitinový drát

-

Ukázat více

Ukázat více

ER5087 Hořčíkový svařovací drát

-

Ukázat více

Ukázat více

Hliníkový svařovací drát ER5183

-

Ukázat více

Ukázat více

ER5356 Hliníkový svařovací drát

-

Ukázat více

Ukázat více

ER5554 Hliníkový svařovací drát

-

Ukázat více

Ukázat více

ER5556 Hliníkový svařovací drát

-

Ukázat více

Ukázat více

Svařovací drát ER1100

-

Ukázat více

Ukázat více

ER5754 Hliníkový svařovací drát

-

Ukázat více

Ukázat více

ER2319 Hliníkový svařovací drát

::: Poslední zprávy :::

-

Jak skladovat svařovací drát ER5183 pro zachová...

Jan 07, 2026

Každý zkušený svářeč pociťuje potíže s porézností, křehkými svary nebo nerovnoměrným pronikáním housenky navzdory solidnímu nastavení stroje a technice. Častěj...

-

Svařovací drát ER5183 vs. ER5356: Kdy byste měl...

Jan 05, 2026

Ve specializovaném světě výroby hliníku je výběr správného přídavného kovu zásadním technickým rozhodnutím, které určuje strukturální integritu a dlouhou život...

-

Klíčové faktory, které je třeba vzít v úvahu př...

Jan 02, 2026

Zkušení svářeči a výrobci vědí, že klíč k pevným hliníkovým svarům začíná dlouho před zapálením oblouku. Při spolupráci s dodavateli Svařovací drát z hliní...

-

Jak optimalizovat svá svařovací nastavení při p...

Dec 31, 2025

Práce s hliníkem představuje jedinečné výzvy, se kterými se denně setkává mnoho svářečů. Když si vyberete Hliníkový svařovací drát ER5183 pro vaše proje...

-

Jak výběr návrhu spoje výkonu ER4943?

Dec 29, 2025

Při montáži hliníkových konstrukcí musí svářeči pečlivě vybírat přídavné kovy, které doplňují specifickou konfiguraci spoje, protože toto rozhodnutí zásadně ov...

-

Které hliníkové slitiny dobře fungují se svařov...

Dec 26, 2025

V moderní výrobě hliníku výběr správného výplňového materiálu často určuje, zda svařovaná konstrukce bude v průběhu času fungovat tak, jak bylo zamýšleno. Hlin...

Rozšíření o průmyslové informace

Více informací o ER5087 Hořčíkový svařovací drát

Jak optimalizovat parametry svařování Svařovací drát ER5087 ? Porovnání procesů Pulse Mig a Tig

1. Klíčové body pro optimalizaci svařovacích parametrů svařovacího drátu ER5087

1. Faktory ovlivňující parametry základní

Proud/napětí

Proces MIG: Vyšší proud (180-250A) a napětí (18-24V) jsou vyžadovány, aby se zajistila hloubka penetrace, ale je třeba se vyhnout nadměrnému proudu, aby způsobil průchodní spálení (pro tenké destičky se doporučuje pulzní MIG).

TIG Proces: DC pozitivní připojení (DCEN), proudový rozsah 150-200A, přesnější kontrola, vhodné pro tenké destičky nebo přesné svařování.

Rychlost krmení drátu (MIG)

Pozitivně koreloval s proudem, obvykle 4-8 m/min, musí odpovídat plynulosti roztaveného bazénu (hořčík a hliník se snadno oxiduje a musí být o něco rychlejší než svařovací drát).

Stínění plynu

Doporučený smíšený plyn: AR 30-50% HE (zvyšuje vstup tepla a zlepšuje hloubku penetrace); Čistý AR lze použít pro teng tenký deska.

Průtok: 15-20 l/min (MIG vyžaduje vyšší tok, aby se zabránilo otvorům vzduchu).

2. optimalizace přizpůsobivosti procesu

Výhody Pulse MIG:

Snižte vstup tepla, snižte odpařování a deformaci hořčíku, vhodné pro střední a silné destičky (jako je podvozek automobilu).

Příklad parametru: Základní proud 80A/Vrchol 220a, frekvence 50-100Hz.

Výhody TIG:

Žádný rozstřik, krásné svary, vhodné pro přesné díly letectví (jako jsou kabiny těsnicí svary).

Vyžaduje vysokofrekvenční iniciaci oblouku a zpožděné zastavení plynu (pro ochranu roztaveného bazénu hořčíku a roztaveného hliníku).

2. Srovnání procesů Pulse MIG a TIG

| Srovnávací aspekt | Pulse MIG | TIG |

|---|---|---|

| Vstup tepla | Střední (řízený puls snižuje špičkové teplo) | Nízká (ideální pro tenké talíře, malé HAZ) |

| Rychlost svařování | Rychlé (vhodné pro automatizaci a hromadnou výrobu) | Pomalý (manuální provoz, přesnost orientovaný) |

| Kontrola penetrace | Hlouběji (s pomocí smíšeného plynu) | Mělký a uniforma (vyžaduje multi-průchod pro silné desky) |

| Složitost zařízení | Vysoký (vyžaduje zdroj energie pulsu, podavač drátu) | Nižší (ale potřebuje kvalifikovaného operátora) |

| Běžná prevence vad | Porozita (vyžaduje přísné stínění plynu) | Praskání (předehřívání na 120 ° C snižuje riziko praskání na studené) |

| Typické aplikace | Automobilové strukturální díly, středně tlustá výroba hromadných desek | Přesné komponenty Aerospace, opravy tenkých desek |

3. praktické návrhy

Předběžné ošetření materiálu

Důkladné čištění (acetonové odmaňování štětce z nerezové oceli pro odstranění oxidového filmu), svařování v prostředí s vlhkostí <60%.

Kroky ladění parametru

MIG: Nejprve opravte rychlost krmení drátu a upravte proud, dokud není roztavený bazén stabilní;

TIG: Začněte od nízkého proudu a pozorujte smáčivost roztaveného bazénu.

Strom rozhodování o výběru procesu:

Hmotnostní produkce/střední a silné destičky → Pulse MIG (vysoká účinnost);

Precision/tenké destičky/opravné svařování → TIG (nejprve kvalita).

4. Případy průmyslových aplikací

Lehké automobily: automobilová společnost používá pulzní MIG (ER5087 AR/HE) ke svařovacímu hořčíku a hliníku dveří, což zvyšuje rychlost svařování o 30% a deformace <1 mm.

Letecké nádrže: Proces TIG se používá ke svařování slitiny 2 mm silného hořčíku a rozhněčnosti a na zadní straně se přidávají měděné polštářky, aby se dosáhlo rentgenové kontroly s nulovým defektem.